Mit kell tartalmaznia egy jó tesztspecifikációnak?

A válasz egyszerű: minden olyan információ legyen benne, ami az árajánlat-készítés vagy a tervezés/implementáció során szükséges lehet. Definiálja egyértelműen az ügyfél igényeit, az eszközzel szemben támasztott elvárásait, és azt, hogy pontosan mivel (milyen termékekkel, DUT-okkal), mit (tesztlépések) és hogyan (lépések sorrendje, körülmények) kell csinálni.

Egy jól megírt tesztspecifikációs dokumentumcsomag az árajánlat készítése során nem csak az ügyfélkommunikációt tereli a megfelelő mederbe, hanem segít a műszaki kockázatok feltárásában, a műszaki tartalom lehető legjobb megközelítésében és ezáltal a legjobb ár/érték arányú megoldás árazásában. Ezen kívül a tervezési, implementációs és tesztelési fázisokban is jelentős mértékben tudja segíteni a megbízó és a ProDSP munkáját. Mind a megrendelő, mind a ProDSP, mint beszállító oldalán minimalizálja a szükséges erőforrásokat, csökkenti az adott projekt átfutási idejét, valamint maximalizálja a vevői elégedettséget.

A ProDSP természetesen a hiányosabb, kevésbé specifikált feladatok iránt is nyitott, mert célunk az ügyfelek lehető legjobb szakmai támogatása. Kollégáink ilyen esetekben segítenek a felmerült igényeket letisztítani, konkretizálni és specifikálni.

A cikk során kollégánk, Bogár István 20 éves tervezői tapasztalata alapján igyekszik választ és iránymutatást adni arra, hogy egy teszteszköz árazása vagy implementációja során milyen dokumentumokra és bennük milyen információkra van szükségünk a cél elérése érdekében, valamint adni egy összefoglalást az ipari tesztelés témakörében.

A teszteszköz

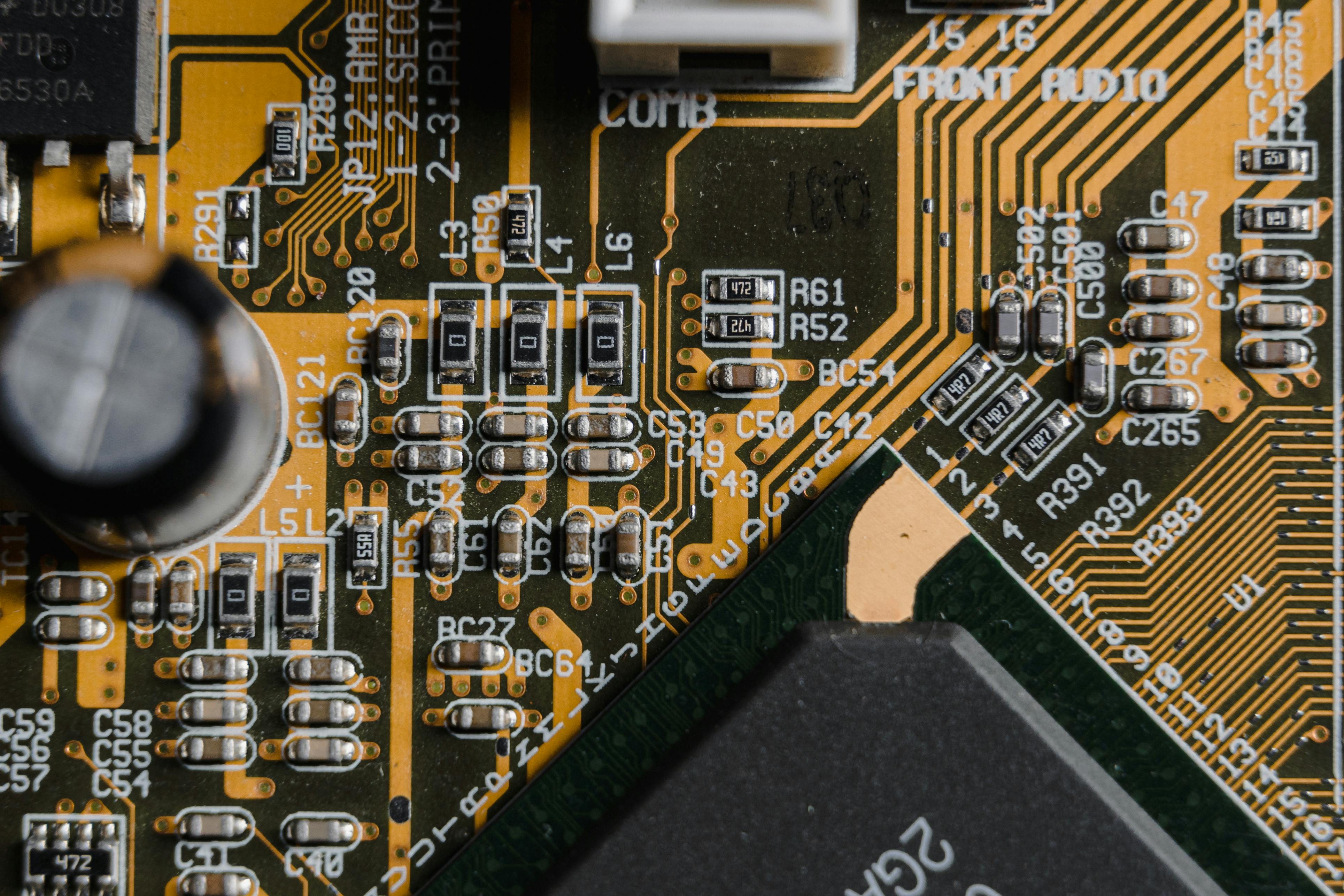

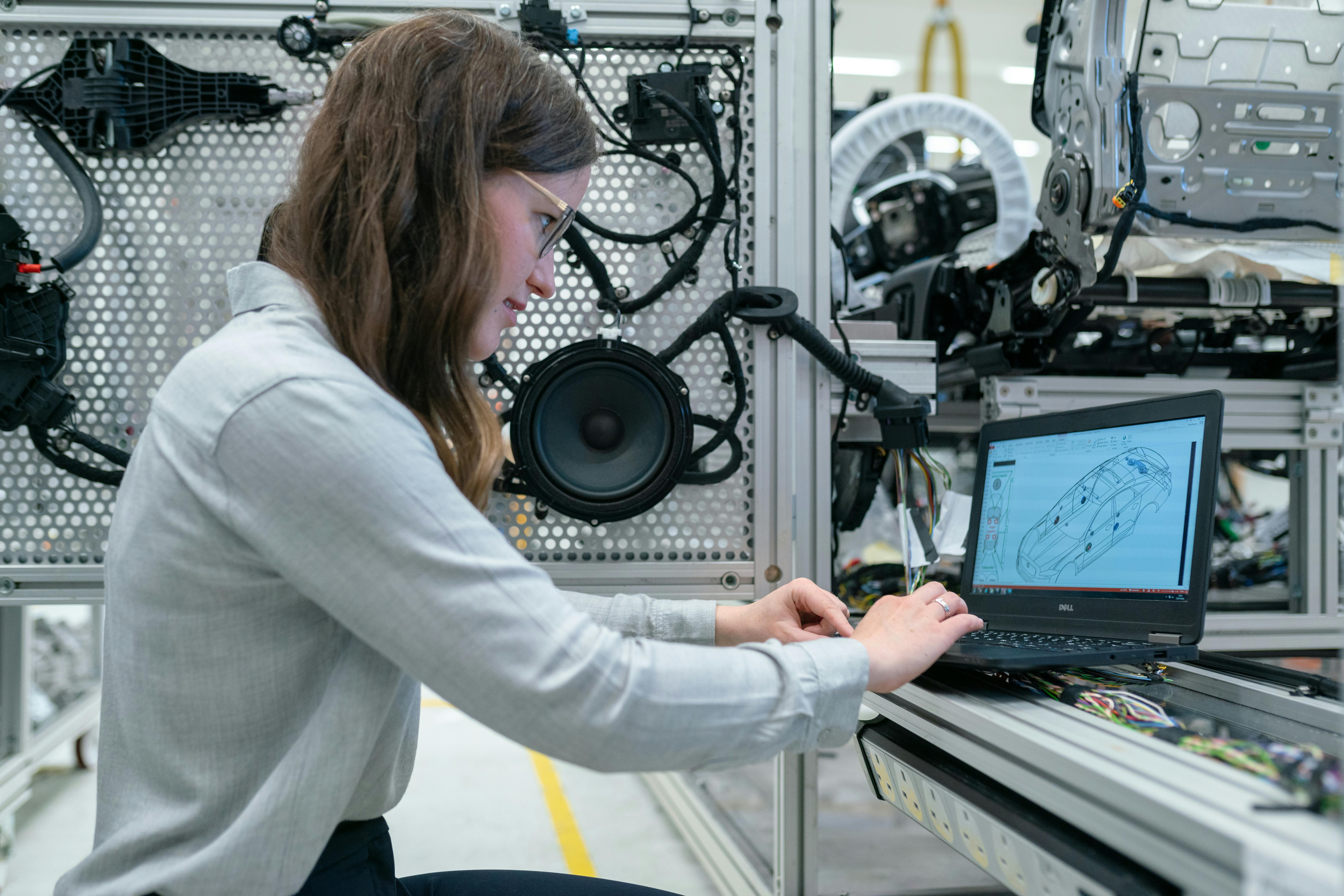

A ProDSP ipari automatizált teszteszközök, azaz ipari tesztberendezések, mérőgépek tervezésével és építésével foglalkozik. Ezen teszteszközök az ügyfél által előállított termékek funkcionális (FCT) és EOL (End of Line) tesztelését (elektromos, mechanikus, kamerás mérések) végzik szigorúan szabályozott körülmények között, nagyon pontosan megismételhető és dokumentált módon. A kapott teszteredmények alapján az adott termék megfelelt (PASS) vagy nem megfelelt (FAIL) értékelést kap, ami eldönti a további sorsát. Az értékelések és a körülmények rögzítése során létrejött információhalmaz statisztikai elemzésével ügyfeleink a gyártási folyamatot is megfigyelhetik és fejleszthetik.

Funkció és forma kettőssége

Minden fentebb említett teszteszköz specifikációja alapvetően két főbb témakörre kell fókuszáljon: a funkcióra (mit és hogyan kell tesztelni) és a formára (mivel tesztelünk, és az hogy nézzen ki). Ez a dualitás nagyon hasonló a művészeti elemzések során emlegetett tartalom és forma kettősséghez.

A funkció az adott eszköz rendeltetését, “tesztelési képességét” és a tesztelendő terméket/termékeket definiálja, míg a forma az adott eszköz felépítését és a core funkcionalitáson túli paramétereit specifikálja. Emiatt egy jó dokumentációs csomag az alábbi két témára osztható:

- Tesztspecifiáció

- Gépspecifikáció

A továbbiakban ezek a témakörök kerülnek pontos kifejtésre.

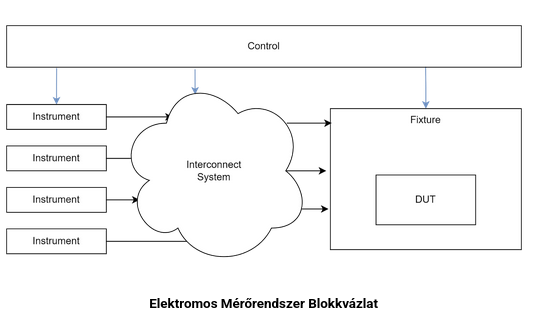

Az alábbi ábrán egy tipikus teszteszközben implementált mérőrendszer blokkvázlata látható.

Tesztspecifikáció

A tesztspecifikáció tartalmaz minden olyan információt, ami a gép elsődleges funkcióját (tesztelés), a tesztelendő terméket (DUT - Device Under Test) és a folyamat validációját írja le egyértelműen.

Tesztelendő termék (DUT)

A tesztelési igények megértéséhez szükséges a tesztelés alanyának, a terméknek a megfelelő bemutatása. Mit csinál a termék, hogy néz ki fizikailag (képek, 2D rajzok méretezve és tűrésezve, 3D modell) és hogyan kapcsolódik a külvilághoz (elektromos és mechanikus interfészek, csatlakozók leírása). Hol lehet megfogni vagy alátámasztani és hol nem, hol találhatóak az azonosításra használt címkék és 2D kódok, valamint vannak-e érzékeny pontjai.

Ezen információk ismeretében alakítható ki a teszteszköz optimális termékkezelése. Mechanikailag hol fogja meg és hol támasztja alá a JIG a terméket, valamint hol vannak azok a pontok, amiket nem szabad kitakarni? Hova lehet tenni a kódolvasót vagy adott esetben a kamerát? Milyen orientációban érkezik és hogyan továbbítsuk a terméket? Szükséges-e bármelyik lépésnél bármekkora forgatás vagy mozgatás? A mechanikai adatok és az interfész leírás ismeretében lehet kialakítani a legjobb kapcsolódásokat a termékhez. Ezalatt az elektromos kontaktfejek és az egyéb kapcsolatok kialakítását végző komponensek értendők, mint a hűtőközeg vagy bármilyen mechanikai, optikai és/vagy RF kapcsolat.

Bizonyos, az átlagostól eltérő termékek esetén fontos megfogalmazni az extra igényeket is. Például:

- Ha a termék tartalmaz beépített antennát, akkor az hol van és milyen az iránykarakterisztikája, érzékenysége és sugárzott teljesítménye.

- Ha a termék felületén létrejöhetnek a normál működés során forrópontok, azok milyen melegek lesznek, és milyen hűtést kell számukra biztosítani.

- Ha a termék aktív hűtést igényel, akkor milyen a kívánt hűtőközeg kémiája és a kívánt belépő hőmérséklete.

- Ha a termék tesztelése nagy zajjal jár, akkor azt mennyire kell csillapítani.

- Ha a termék RF szempontból sugároz, akkor a tesztkörnyezet mennyire legyen szigetelve.

A teszteszköz tervezése során, főleg PCB szintű funkcionális tesztelés (FCT) esetében, de néha a dobozolt end-of-line (EOL) esetben is sokat tud segíteni, ha a termék kapcsolási rajza is rendelkezésre áll. A termékben lévő kapcsolás ismeretében választható meg a legjobban az adott pontot mérő műszer vagy áramkör kialakítása úgy, hogy a lehető legkevésbé avatkozzunk be a termék működésébe. Továbbá, a kapcsolási rajz megléte jelentős mennyiségű ügyfélkommunikációt is megspórolhat, ezáltal csökkentve az ügyfél terhelését.

Szintén fontos eleme a Device Under Test bemutatásának a termék variánsainak leírása. Hány van belőlük, mely variánsokat kell tesztelni, a variánsok miben térnek el, valamint hogyan különböztethetőek meg egymástól.

Természetesen a rendelkezésre álló kapcsolási rajzokat cégünk az NDA-ben lefektetett keretek mentén diszkréten kezeli.

Speciális környezeti tényezők és igények

Bizonyos termékek speciális környezetet igényelnek, vagy azért, mert csak úgy képesek jól működni, vagy azért, mert azokban a szélsőséges állapotokban is szükséges őket tesztelni. Ilyen speciális környezet vagy igény lehet a termék hűtése, fűtése (inverterek, töltők), szigetelése elektromosan, termikusan vagy RF szempontból, rázkódásmentes környezet vagy esetleg sötétkamra.

Az ilyen jellegű igények szintén jelentős többletköltséget jelenthetnek, ezért érdemes ezek paramétereit a lehető legjobban specifikálni és törekedni a legszükségesebb mértékű kielégítésükre.

Hűtés

Aktív folyadékos vagy léghűtés esetén szükséges meghatározni a tesztelendő termék által termelt/disszipált teljesítmény mértékét, a termék megengedett hőmérséklet-tartományát, valamint a hűtés időtartamának mértékét. Ezekből az adatokból származtatható a megfelelő hűtési teljesítmény, valamint a hűtést végző ‘chiller’ komponens. Fontos költségcsökkentő paraméter lehet, hogy az adott gyáregység rendelkezik-e központi hűtő kapacitással, mert így a chiller kihagyható a teszteszközből és a hűtési képesség helyett már csak egy olcsóbb hőcserélő képességre lesz szükség.

Amennyiben a hűtést közvetítő közeg egy folyadék, felmerül még a termék kifuvatásának igénye is. A tesztelés végeztével a termék hűtőkamrája még tele van az adott hűtőrendszer folyadékával, jellemző esetben glikol-víz keverékével. Ha ez az anyag nem kerül eltávolításra a termékből, úgy az a későbbi gyártási lépéseknél gondot okozhat. Elszennyezheti a gyártóeszközöket, káros lehet az operátorok egészsége, elektromos zárlatokat okozhat és nem utolsó sorban a hűtőkör gyors leürüléséhez vezethet. A kifúvatás során a teszteszköz a lehető legjobban leürített hűtőkör belépő pontjára nagynyomású levegőt kapcsol, és ennek segítségével üríti ki a termék hűtésre alkalmas rekeszeiből a nemkívánatos folyadékot. Ez a lépés szinte minden esetben elengedhetetlen, viszont érezhető mennyiségű időt emészt fel, így a ciklusidő meghatározásánál ajánlott vele számolni.

Az aktív fűtési igény esetében hasonló paraméterek szükségesek a kalkulációhoz. Amennyiben a közeg folyadék, úgy a kifúvatási lépés itt is szükséges, valamint a termék kezelhető hőmérsékletűre való visszahűtésével is számolni kell.

Elektromos szigetelés

A termék elektromos szigetelése szintén egy speciális igény szokott lenni. Alapesetben a gép fém komponensei és a termékkel érintkező JIG föld potenciálra vannak kötve. A termék fémháza direktben vagy az ESD-s (részben vezető) befogó és támasztó pofákon keresztül mindenképpen galvanikus kapcsolatban lesz az említett föld potenciállal. Ez szinte minden esetben szükséges, mert egyrészt nincs hatással a tesztelési lépések eredményére, másrészt így elkerülhető a tesztelés során fellépő feltöltődés és kisülés, ami káros hatással lehet a termékre. Azonban bizonyos esetekben szükséges a termék elektromos szigetelése a környezetétől. Ilyen igény felléphet például a nagyfeszültségű tesztelés során, ahol a termék egyes komponensei közötti (beleértve a burkolatot is) izolációs ellenállást, valamint az átütési szilárdságot is meg kell mérni.

Rádiófrekvenciás mérések

A rádiófrekvenciás (RF) mérések során, ahol a termék rádiófrekvenciás kommunikációs képességeit (pl: GSM, WIFI, BlueTooth stb) vizsgálja a teszteszköz, szükség van egy izolált környezetre. Mivel maga a gyáregység és az ott dolgozó operátorok is rendelkeznek olyan eszközökkel, amelyek képesek ilyen jellegű standard kommunikációra, így magát a vizsgálandó eszközt el kell szeparálni tőlük a tesztelési folyamat során annak érdekében, hogy a műszerek tényleg csak az adott termék paramétereit mérjék. Amennyiben a teszteszköz képes egy adott időben több terméket mérni, úgy az egyes termékeket is izolálni kell egymástól. Az RF izoláció specifikációja során definiálni kell a frekvenciatartományt és az izoláció mértékét, amely meghatározza, hogy a kamrában egységnyi kisugárzott energiából mennyi juthat ki a kamrán kívülre. A frekvenciatartomány és az izoláció mértéke meghatározza a kamra geometriáját és a felhasznált tömítések, valamint a reflexiómentesítő anyagok típusát. Érdemes az izolációs képességnél azt a minimális értéket meghatározni, ami érdemben nem zavarja a mérést, tehát éppen elegendő. Ezt az értéket a tapasztalatok alapján fel kell bruttósítani egy 5-10dB-es biztonsági marginnal. Ilyen jellegű mérések során szükséges előírni a kamrában található, a műszerekhez csatlakozó antenna típusát és orientációját a termékhez képest. Erre persze a teszteszközgyártó is tud ajánlást tenni, de a termékben található antenna pozícióját és iránykarakterisztikáját a termék gyártója pontosabban ismeri, mert az R&D csoport már vélhetően létrehozott egy ilyen tesztkörnyezetet a termék fejlesztése során.

Egyéb speciális követelmények

További speciális környezeti tényező lehet a rázkódásmentes tesztkörnyezet, illetve az, ha a terméket sötétkamrába kell tenni valamely optikai mérés során. Természetesen sok egyéb ilyen speciális igény merülhet fel a termék tesztelése során, azonban minden esetben a gazdasági megfontolásokat szükséges szem előtt tartani, és ezért az éppen elégséges paramétereket kell meghatározni és ezeket ellátni a már említett biztonsái marginnal.

Tesztlépések

A tesztlépések definiálják azt, hogy lehet a terméket a kívánt állapotba hozni, hogyan kell stimulálni, milyen válaszparamétereit kell megmérni, valamint ezen válaszparaméterek mely tartománya elfogadható (PASS) és mely nem (FAIL).

Fontos, hogy ezen lépések a lehető legésszerűbben kövessék egymást, mert így nagyon sok ciklusidő spórolható meg az által, hogy a terméket nem kell minden lépés előtt valamilyen alapállapotból eljuttatni a megfelelő kiindulási állapotba. Optimális esetben a termék az előző tesztlépés során jut el az aktuális lépéshez szükséges kiindulási állapotba.

Tapasztalataink szerint az alábbi sorrend az esetek többségében megfelelő szokott lenni:

- Energiamentes mérések:

- Continuity tesztek az egyes komponensek izolációjának meghatározásra

- Impedancia mérések (a termékben található passzív komponensek ellenőrzésére)

- Életvédelmi mérések (nagyfeszültségű tesztek)

- Izolációs ellenállás mérés (insulation resistance) az egymástól leválasztott magas és alacsony feszültségű blokkok között

- Szigetelés tesztelése (dielectric strength) az egymástól leválasztott magas és alacsony feszültségű blokkok között

- A nagyfeszültségű tesztlépések után szükséges beiktatni energiamentesítő lépéseket, melyek során az eszközben feltöltődött kapacitások kontrollált körülmények között sülnek ki, így nem marad veszélyes az eszköz az operátorra, valamint a késöbbi tesztek során alkalmazott műszerekre

- Földelés és az azt biztosító burkolat ellenőrzése (ground bonding) nagy árammal

- Eszköz alapvető működésének ellenőrzése, felprogramozása:

- Tápfeszültség alá helyezés, Inrush áram mérés

- Flashelés igény esetén, majd az eszköz újraindítása

- Az eszköz konfigurációja, nyugalmi (Idle) árammérés

- Az eszköz altatásba vezérlése, alvás közbeni (Sleep) áram mérés

- Az eszköz ébresztése és az ébredési folyamat áramgörbéjének monitorozása - erre a célra ajánljuk a DRCM termékünket, amely kifejezetten erre a mérésre került kifejlesztésre: az eszköz képes magas mintavételezéssel (500kSample/sec) lekövetni, valamint nagy pontossággal megmérni és rögzíteni a termék alacsony és magas fogyasztási profiljait gyorsreagálású automata méréshatár váltás segítségével

- Éber állapotú tesztek, belső paraméterek mérése, interfészek ellenőrzése, szériaszám kiolvasása, self tesztek futtatása és eredményeik értékelése

- Az eszköz fő funkcióinak ellenőrzése (pl.: akku töltő esetén töltés és akku monitorozás)

- Kalibrációk elvégzése (szelektív gerjesztések, áram- és feszültségmérések, egyéb, a normál működéshez szükséges paraméterek beállítása). Esetlegesen az eszköz újraindítása.

- Fő funkció(k) mérése oly módon, hogy lehetőleg adott lépésben csak egy funkció működjön, hogy az eredmények kellő mértékben szeparálhatóak legyenek a helyes kiértékelés érdekében.

- Bemeneti szélsőségek esetén való működés vizsgálata.

- Energiamentesítés (hasonlóan a nagyfeszültségű mérési lépésekhez).

- Hűtőközeg mentesítés: amennyiben a terméket hűteni kellett a tesztelési lépések során, úgy abból a tesztelés utolsó lépéseként el kell távolítani a maradék hűtőközeget.

A fenti listából látható, hogy a tesztelési folyamat alapvetően elemi tesztlépések sorozata. A gyártási minőség magas szinten tartása érdekében minden ilyen elemi lépést pontosan specifikállni kell, az alábbi módon:

- A termék tesztlépés előtti alapállapota: Pontosan milyen kiindulási állapotban kell lennie a terméknek az adott tesztelési lépés előtt? Hogyan lehet ide eljuttatni?

- A termék bemeneteinek tesztlépés közbeni gerjesztése, stimulációja: Minden termék szerves kapcsolatban áll a környezetével, tehát a működése során a külvilágból érkező stimulusokra ad megfelelő, előre programozott válaszokat. A funkció tesztelés során azt ellenőrizzük, hogy ezek a válaszok megfelelnek-e az elvárt működésnek. Emiatt az adott tesztlépéshez specifikálni kell a gerjesztés paramétereit, valamint ezek megengedett toleranciáját. Mivel a tesztek valós fizikai környezetben történnek, így az ideális gerjesztési paramétereket csak valamilyen pontossággal lehet közelíteni, továbbá érdemes figyelembe venni azt is, hogy a nagyobb pontosság általában nagyobb költséggel is jár, így ajánlott egy középutas megoldást választani, amely a lehető legpontosabban és leggazdaságosabban stimulálja a terméket. A gerjesztés fajtája is sokféle lehet:

- Elektromos (táplálás, kommunikációs jelek, kimenetek terhelése)

- Mechanikus (orientációk, mozgatás, forgatás, ellentartás, gombnyomás)

- Rádiófrekvenciás (kommunikációs jelek, emisszió, immunitás)

- Egyéb (fény, hőmérséklet, stb)

- A gerjesztésre adott (termék általi) válasz specifikációja. A tesztlépés mérési és kiértékelési fázisa. Egyértelműen elő kell írni azt, hogy a választ milyen pontossággal kell megmérni, valamint azt is, hogy a válasz milyen tartományok között elfogadható.

Tesztlépések eredményeinek statisztikai monitorozása (CPK)

A teszteszköz specifikációja során fontos előírni a Cpk igényt (ProDSP blog: Process Capability Index a gyártási minőség kulcsa), amelynek eléréskor a megrendelő bizonyítottnak veszi a gép helyes, megbízható működését. Ez a szám az MSA (mérőrendszerek ellenőrzése, elemzése) folyamat során a megismételt mérések statisztikai feldolgozásából nyerhető ki.

Az egyes tesztlépések eredményeit mind a teszteszköz validációja, mind a későbbi működése során ajánlott rögzíteni és statisztikailag monitorozni. Ezeket a funkciókat legtöbb esetben a felhasználó (gyár) MES rendszere végzi el, de a ProDSP Technologies által fejlesztett gépeken futó szoftver is képes rá. A mérési eredmények statisztikai elemzése alapján el lehet dönteni azt, hogy a teszteszköz hozza-e az elvárt igényeket, tehát képes-e megfelelően, kellő biztonsággal megkülönböztetni a jó terméket a selejttől (ProDSP blog: Gyártósori Mérőrendszerek Validációja). Amennyiben a statisztika rövidebb távú megváltozását képes detektálni az üzemeltető, valamint magát a változást megfelelően tudja analizálni, úgy több hasznos információ is kinyerhető belőle:

- A termék gyártási paramétereinek elcsúszása. (például: egy komponensből egy másik batch kerül beépítésre a termékbe és ez nem várt módon/mértékben gyakorol hatást a termék működésére)

- A teszteszköz a használat során sérült vagy károsodott. (például: ha egy mérőtű elkoszolódott és az így elromlott kontaktus elrontja a tesztelést fals negatív eredményekkel)

- A tesztlépés paraméterei nem megfelelően lettek beállítva. (például: az adott teszlépés esetén a jó termék kimeneti értékei a megadott sáv egyik széle körül csoportosulnak, fals negatív eredményt adva)

A teszteszköz és a tesztelési folyamat validációja során az iparban a Cp és a Cpk (process capability index) folyamat-alkalmassági mutatókat használják.

- Cp: ez a mutató méri, hogy a tesztelési folyamat eredményeinek szórása belül esik-e a specifikált limiteken.

- Cpk: ez a mutató a szóráson túl mutatja azt is, hogy mennyire középpontosak a tesztelési folyamat eredményei.

A fenti két mutató egy adott gép capability adataira koncentrál, figyelmen kívül hagyva a folyamatot jellemző hatásokat. Ezek kiszámításához egymás után elvégzett 20-50 mérésre van szükség. Nagyon fontos, hogy az adatgyűjtés ideje alatt nem történhet olyan változás, ami befolyásolja a mérést és nem a gép tulajdonságaiból adódik. Nem történhet gépleállás, operátorcsere, termékcsere, szerszámcsere, környezetváltozás. Így biztosítható, hogy a mért eltérések és hibák a mérésből és a mérőgépből származnak. Amennyiben a fenti mutatók egy bizonyos határ felett vannak, úgy a gép alkalmas a tesztelésre, amennyiben alatta vannak, abban az esetben vagy javításra, vagy átépítésre (műszercsere, jobb kontaktálás, stb) van szükség.

Aranyminta (golden sample)

Az aranyminta alkalmazása szintén a specifikáció része. Az aranyminta egy olyan termék, amely felépítésében és funkciójában teljes mértékben megegyezik a tesztelendő termékekkel, de ez bizonyítottan minden tesztlépés során a megfelelt kimenetet produkálja (lehetőleg az elfogadható sávközépi adatokkal). Ezt a mintát a gép működése során a gép vizsgálatára és időnkénti validációjára használja az üzemeltető.

Az aranymintát ajánlatos magában a gépben kialakított tárolóban tartani, oly módon, hogy azt csak az üzemeltető mérnök érhesse el. Továbbá egyértelműen kell rajta jelölni a funkcióját (aranyminta), a sorozatszámát (hogy megkülönböztethető legyen a többi aranymintától), a gyártási dátumot és a gyártási batch-et.

Az aranymintáról és alkalmazásáról bővebben ebben a blogbejegyzésben írtunk: A golden sample jelentősége a mérőrendszerek validációjában

Teszteszköz specifikációja

A teszteszköz specifikációja gyakorlatilag kiegészíti a fentebb taglalt tesztspecifikációt. A tesztspecifikáció választ ad a “mit?” és “hogyan?” kérdésekre, a teszteszköz specifikációja pedig a “mivel?” kérdést válaszolja meg, tehát e két specifikáció együttese teremti meg az egészet.

Ciklusidő, tesztelési és kezelési idő

Mind a tesztelő, mind a gyártó eszközök talán egyik legfontosabb paramétere. A ciklusidő (cycle time) azt az időt határozza meg, amíg az adott termék és a tesztelőgép bármilyen interakcióban van egymással. A tesztelési idő (testing time) magát a tesztelésre szánt időt adja meg, a kezelési idő (handling time) a termék tesztelésén kívüli tevékenységek összidejét határozza meg. Ebből látható, hogy a tesztelőgépek esetén a ciklusidő a tesztelési időből és a kezelési időből áll össze.

Az időtényező jelentősen módosíthatja egy adott teszteszköz komplexitását és bekerülési költségét, tehát érdemes külön figyelmet szentelni neki. Végső soron a tesztelési és kezelési idő összessége határozza meg a ciklusidőt, így a teszteszköz produktivitását, amiből kiadódik, hogy a teszter egy évben hány terméket képes lekezelni, milyen időközönként kell egy tesztelt terméknek elhagynia a teszteszközt és ezzel párhuzamosan fogadnia egy újat.

A tesztelési idő (testing time) alatt a teszteszköz csatlakozik a termékre, elvégzi a szükséges tesztelési lépéseket, majd energiamentes állapotba hozza és lecsatlakozik róla. Gyakorlatilag ez az idő, amit a teszter a főtevékenységére fordíthat és ez fog eloszlani az egyes tesztlépések között.

A kezelési idő (handling time) pedig minden más teszteléstől eltérő tevékenységet fed le: a termék tálcából vagy szállítószalagról való bejutását a teszter megfelelő pozíciójába, valamint kijutását a megfelelő tárolási helyre. Alacsony ciklusidő (gyors tesztelés) során ez az idő összemérhetővé válik a tesztelési idővel, így ajánlott kellő odafigyeléssel kezelni. Bizonyos esetekben a kezelési idő hossza dönti el, hogy a tesztert operátor vagy robot etesse és ürítse-e.

A ciklusidőigényt az adott termék tervezett éves gyártási adataiból kell származtatni (top-down irány), viszont a ciklusidő a tesztelési lépések időtartamából és a kezelési időből is származtatható (bottom-up irány). Amennyiben nagy a különbség a két érték között, úgy a teszteszközök számát kell növelni, vagy a tesztlépések mennyiségét vagy időigényét kell csökkenteni az ésszerűség és a lehető legjobb lefedettség figyelembe vétele mellett.

A gép elrendezése, felépítése

A gép elrendezését, felépítését több igény együttesen határozza meg. Ezek a teljesség igénye nélkül az alábbiak lehetnek:

- A termék paraméterei (méret, súly, speciális igények)

- Tesztelési igények (ciklusidő)

- Ergonómia

- Élet- és munkavédelem

- Környezeti igények (a gyártósor többi eleme, és a hozzájuk való kapcsolódás)

Nehezebb, nagyobb vagy nagyon könnyű, apró méretű termékek alapvetően módosítják egy gép elrendezését. Az előbbi esetben egy nagyobb, masszívabb gépet kell építeni, ami kellő mértékben képes a terméket kezelni, valamint megfelelően segíti az operátor vagy robot munkáját és jellemzően egyszerre csak egyet tesztel. A másik esetben viszont érdemes felkészülni egy kötegelt (batch-elt) jellegű feldolgozásra, mert gazdaságossági okokból nem lesz érdemes egyenként kezelni őket.

A gépek elrendezését a tesztelési igények is meghatározzák, mint például az elvárt ciklusidő. Nagy termelékenységű, alacsony ciklusidejű gépek esetén alapvetően a gépben való párhuzamosításokkal érhető el a kívánt cél, vagyis hogy a gép egy időben nem egy terméket, hanem többet kezel. Az alkalmazott párhuzamosítások, valamint a műveletek magas fokú automatizáltsága azonban jelentősen növelik a gép komplexitását és így a bekerülési költségét. A másik szélsőséges esetben, ha a ciklusidő nagy, tehát maga a főtevékenység dominál a handling time-al szemben, akkor elegendő lehet egy nagyon egyszerű, erősen manuális eszköz is, aminek alacsonyabb a komplexitása, így olcsóbb tud lenni.

Az ergonómiai megfontolások szintén dominálnak egy tesztelőgép megtervezése során. Az ergonómiai igények kielégítése a legtöbb esetben alacsony költséggel jár, és első sorban csak odafigyelést igényel a tervező részéről, azonban az üzemeltetés során jelentős hatásuk van a gép termelékenységére. Egy ergonómikus gép használata során az operátor sokkal lassabban fárad el az adott műszak alatt, így gyakorlatilag végig optimális szinten tartható a gép termelékenysége. Ebben a témakörben talán a legfontosabb specifikálni üzemeltetői oldalról, hogy mi a kívánt operátor-munkatér térbeli viszony, valamint mik a gyárban található többi gépen alkalmazott szokásos megoldások.

Az operátor ülhet vagy állhat is a munkatér előtt, attól függően, hogy mennyire kell finommotoros mozgást végezni a műveletek során. Továbbá fontos az is, hogy a termékek és a selejtek tárolása hogyan történik, helyileg hol vannak. Szintén fontos a munkaszervezés is, tehát az, hogy az operátor üzemeltet-e esetleg másik gépet is egyazon időben. Fontos még a munkatér megfelelő megvilágítása, valamint a fészkek, a visszajelzők (kijelzők, fények) és gombok láthatósága és orientációja. Érdemes úgy beállítani az ergonómiai paramétereket, hogy azok lehetőleg működjenek alacsony és magas operátornál is, illetve amit nem lehet, azt egyszerűen át lehessen állítani (például flexibilis monitor tartó). A termék kezelése és szállítása során használt palettás rendszerek az operátori munkát nagyban tudják segíteni, de a gép megtervezése során végig alkalmazkodni kell hozzá.

Szintén az operátor hosszútávú egészségét hivatott szolgálni az életvédelmi és munkavédelmi megfontolások betartása is. Érdemes szem előtt tartani, hogy az operátor védelméül szolgáló különböző védőtávolságok szinte mindig a gép külső méreteinek növekedésével járnak, valamint a különböző elszívó eszközök, kitakarások és a folyamat során elektromosan zárható ajtók tovább növelik a gép komplexitását. A specifikáció során érdemes, de a gép tervezésének korai szakaszában elengedhetetlen a kockázatértékelés elvégzése, ami alapvetően megadja a gép veszélyességi szintjét, ezzel kijelölve a vonatkozó szabványokat. A biztonságos gépgyártás alapjairól részletesen ebben a cikkünkben írtunk.

Mivel a tesztelés gyakorlatilag minden esetben egy soklépéses gyártási folyamat egy eleme, emiatt a tesztelést végző gépnek organikusan bele kell illeszkednie a gyártósor többi szereplője közé. Amennyiben egy független (stand-alone) gépről van szó, akkor legtöbb esetben méret- és orientációs igényeket kell kielégíteni a tervezés során, de ha a gyártás egy központi szállítószalagos rendszeren alapszik (in-line), akkor magának a tesztelő berendezésnek kell azt integrálnia. A gép specifikációja során érdemes átadni a gyártás előzetesen megtervezett layout-ját, valamint definiálni a sorban előbb, majd utóbb lévő gépek mechanikai és elektromos interfészeit, mert ez komoly támpontokat ad a tervezők számára és az iterációk számát is jelentősen csökkenti.

Gépek tipikus elrendezései, és ezek előnyei, hátrányai:

- Forgóasztalos elrendezés:

- A tesztlépések párhuzamosan történnek benne

- Magas termelékenység

- Komplex rendszer

- In-Line elrendezés:

- Alacsony handling time

- Magas automatizáció

- Szerves része a gyártósornak

- Palettás termékek és panelizált PCB-k esetén ideális

- Fiókos elrendezés:

- Könnyű bővíthetőség, párhuzamosítási lehetőségek

- Egy fiók kiesése során a gép termelékenysége csökken, de működőképes marad

- Tipikusan állnia kell az operátornak előtte

- Kényelmes operátori pozíció

- Erősen behatárolt a tér, amit az operátor el tud érni, a munkája sok asszisztenciát igényel (termékadagolás, tárolás)

- Hosszútávú munkavégzésre alkalmas

- Munkatér előtt ülő operátor elrendezés:

- Kényelmes operátori pozíció

- Erősen behatárolt a tér, amit az operátor el tud érni, a munkája sok asszisztenciát igényel (termékadagolás, tárolás)

- Hosszútávú munkavégzésre alkalmas

- Munkatér előtt álló operátor elrendezés:

- Kevésbé kényelmes operátori pozíció

- Nagy teret tud az operátor kezelni, emiatt önálló munkavégzés

- Rövidebb távú munkavégzésre alkalmas

A ProDSP weboldalán találhatóak információk és képek a fentebb említett elrendezésekről az alábbi linkeken:

https://prodsp.hu/hu/szolgaltatasok/gyartosori-teszterek-tervezese-gyartasa

https://prodsp.hu/hu/szolgaltatasok/laboratoriumi-tesztrendszerek-tervezese-gyartasa

A gép ‘etetése’ a termékekkel

Jelenleg az egyik általunk is tapasztalt trend, hogy a tesztelő gépeket egyre sűrűbben specifikálják vegyes (operátor és robot) vagy tisztán robotizált etetésűre (hogy kerül be a termék a tesztelési térbe, és hogyan ürül ki onnan). Az üzembentartó cégeket az utóbbi években tapasztalható munkaerőhiány és az egyre olcsóbb robotok és cobotok elérhetősége tolja ebbe az irányba.

Robotos vagy vegyes etetés esetén az alábbi kiegészítéseket kell eszközölni a tesztelő berendezéseken:

- A termék fészkének geometriai kalibrálhatósága. Tipikusan a fészek körül különböző pontokban el kell helyezni olyan csapokat, amikre a robot rá tud állni, ezzel geometriailag kalibrálva a megfelelő célterületet, magát a fészket, amibe a termék tesztelés közben tartózkodik.

- A termék fészke körül nagyobb tér szükséges. A robot megfogók általában fizikailag nagyobbak egy operátor kezénél, emiatt erre a tervezés során figyelmet kell fordítani.

- Magasabb fokú szenzorozottság. Az operátorral szemben aki lát, hall és tapint, egy vezérlő számítógép csak a hozzá eljutó szenzorok jelei alapján tud döntést hozni. Az etetési folyamat kellő mértékű vizsgálatával és a megfelelő (sok esetben bináris kimenetű) szenzorok optimális elhelyezésével biztosítható az, hogy a vezérlés kellő biztonsággal meg tudjon arról bizonyosodni, hogy a termék az előírt módon behelyezésre került a tesztelési fészekbe.

- Intenzív és hibatűrő kommunikáció a tesztelő eszköz és az őt etető és ürítő robot között. A két külön vezérléssel rendelkező, egymással együttműködő egység között biztosítani kell a folyamatos kommunikációt, valamint azt is, hogy a két vezérlés végig szinkronban maradjon. Illetve, ha netán valamilyen esemény (például áramszünet vagy vészleállás) során ez a szinkronizáció sérül, az detektálható legyen és a lehető leggyorsabban, a termék sérülése nélkül megtörténhessen az újraszinkronizáció.

- Safety események megfelelő biztonsággal tudjanak terjedni a robot és a tesztelő gép között (vészgomb megnyomása, ketrecbe való belépés).

- Mivel a tesztelő gépet a robotkar miatt ketrecbe zárják, vagy területszkennerel biztosítják, így a legtöbb esetben csak hátulról monitorozható a működése. Ilyen esetekben a vegyes etetésű gépeket vagy forgatható monitorral és UI-jal (gombok és visszajelzők összessége) vagy megkettőzött (elöl és hátul található) UI-jal kell ellátni.

A fentiek figyelembe vétele mellett érdemes minden új, magas termelékenységű gép specifikációja során elgondolkodni a vegyes etetésű konfiguráción, mert a tervezés korai szakaszában ez viszonylag alacsony költségen megvalósítható, és a jövőben nagyobb mozgásteret enged a gép üzemeltetőjének az optimális kihasználtság terén.

Selejt kezelés

Nem mindig kerül be a kezdeti specifikációba, de a későbbi egyeztetéseken gyakran témává válik a tesztelő gépekbe integrált selejttároló. A gyártás és tesztelés során sok ponton (gyártási fázisban) és sok állapotban el tud ‘bukni’ az adott termék, és bár ezen pontok egy részében még javítható lenne, amennyiben a gyártó ezt a lépést gazdaságosnak találná, azonban az esetek nagy részében a selejt termék javítása túl nagy költséggel járna, így kidobásra, megsemmisítésre ítélik. Viszont az operátorok és a gyártási mennyiségek monitorozása, illetve adott esetben magának a termékenk a speciális, érzékeny mivolta (pl. autónyitó kulcs) miatt a selejteket a gyártási és tesztelési folyamat többi lépéséhez hasonlóan szenzorozott módon gyűjteni kell.

A legtipikusabb megoldás az, hogy ha az adott gépen elbukik a termék, akkor a gép addig nem tekinti befejezettnek az adott ciklust, míg az operátor nem dobja be a selejt terméket egy megfelelő méretű nyílásba. Ekkor a selejt egy olyan csatornába kerül, amiben szenzor vagy szenzorok találhatóak, amiket csak a hulló selejt tud aktiválni, majd a selejt egy, a gépben található zárt ajtók mögötti konténerbe kerül.

A fenti megoldás biztosítja, hogy minden, a tesztelés során kiesett selejt termék ellenőrzött módon bekerüljön a tárolóba, amit majd csak az adott feladatkörrel rendelkező személy tud üríteni. Ezzel a megoldással lehet például a fent említett vagyonvédelmi célokat szolgáló autós kulcsok gyártása során biztosítani azt, hogy ne kerüljön a feketepiacra olyan eszköz, amit átprogramozással akár lopásra is lehet használni.

A selejttárolók optimális kialakításával a drága komponensekből álló termékek esetén azt is meg lehet oldani, hogy az elbukott termék megfelelően eltárolásra kerüljön későbbi javítások céljából.

Természetesen a tesztelő eszközök vezérlését ki lehet alakítani úgy is, hogy már meglévő, vagy piacról vehető selejttárolókkal vagy egyéb tárolókkal (PCBA magazinok) is együtt tudjon működni.

Főbb tervezési paraméterek

A projekt árajánlatozási fázisában, de legkésőbb a tervezés korai fázisában (koncepció) rögzíteni kell az összes főbb paramétert, amelyek a tervezés alapját képezik. A tervek későbbi módosítása vagy a gép átépítése általában komolyabb költséggel járnak.

- Általánosabb paraméterek:

- A gép alapterülete és magassága, megengedett maximális súlya, és annak eloszlása a talpakon vagy kerekeken (nehezebb gép esetén releváns)

- A gyárral való kapcsolatot kialakító interfészek és elhelyezkedésük (villamos és levegő betáp, hálózat, hűtővíz, stb.)

- A sorban előző és követő gépek interfészei, gépek közötti kapcsolatok

- Kezelőszervek, visszajelzők és preferált elhelyezkedésük (monitor, toronylámpa, gombok, LED-ek, stb.)

- Amennyiben a gép több egységre van osztva, úgy ezek egymáshoz képesti elhelyezkedése (például tesztelőgép, chiller, grid szimulátor, műterhelés), illetve kapcsolata

- A termék tárolásából és mozgatásából eredő mechanikai paraméterek (szállítószalag, görgősor, paletta méretek, hordozó kocsi magasság)

- A gépek körüli biztonsági sáv méretei (igény esetén), valamint a safety kapcsolatok

- A tesztelendő termékek és a selejtek tárolójának típusa, elhelyezkedése a géphez képest, valamint az azonosító rendszer (RFID, NFC, stb.)

- Preferált operátor-azonosítási metódus (kódalapú, RFID kártya, stb.)

- A teszteléshez szorosan kötődő paraméterek:

- A termék paraméterei (méretek, szórások, súly, tiltott zónák), orientációja (amennyiben kötött)

- Ülékek paraméteri

- Számuk

- Felületi érdesség (használati tárgy esetén)

- Hol támaszthat az ülék (karcok, nyomódások elkerülése miatt)

- Milyen erővel lehet leszorítani a terméket

- Az ülék preferált villamos jellemzői (vezetés, antisztatikusság, ESD)

- A termékkel való villamos és egyéb kapcsolatok és paramétereik

- Hova kell csatlakozni a terméken (milyen erővel nyomható meg az adott csatlakozó láb, milyen jel lesz rajta és mekkora áram folyik)

- Tápáramok, ezek bekapcsolási csúcsai (inrush)

- Hol és hogyan kell egyéb módon stimulálni a terméket (például gombnyomás és annak ereje, szimulált bemenetek)

- Hűtőközeg hőmérséklete, nyomása, térfogat árama

- A tesztelés során szükséges leválasztások és azok mértéke

- Kommunikációs protokollok meghatározása és az üzenetek tartalmának kifejtése

- A terméken található azonosítási lehetőségek (1D, 2D kódok) és elhelyezkedésük

- A termékre kerülő jelölések és elhelyezkedésük (lézer gravír, festékpötty, címke)

- Egyéb, a tervezést vagy az implementációt segítő információk:

- Vevő által biztosított HW komponensek (pontos típus, adatlap)

- Vevő által biztosított SW komponensek (leírás, interfészek)

- Alkalmazandó eljárások (leírások, segédanyagok, disztribútor, tech support)

Ellenőrző lista

A cikkhez mellékeltünk egy ellenőrző listát, amivel nyomon lehet követni azt, hogy milyen információk kerültek átadásra, illetve milyen információk tudnak még segíteni az árajánlat vagy projekt zökkenőmentes és gyors megvalósulását.

Természetesen alacsony specifikációs szinten lévő megkeresések esetén is várjuk ügyfeleink jelentkezését, mert a ProDSP-nél műszaki tanácsadással és a specifikációk tisztításával is igyekszünk az ügyfeleink munkáját segíteni.

Kattintson az „Ellenőrző lista kérése” gombra, és adja meg adatait a dokumentum eléréséhez.