Gyártósori Mérőrendszerek Validációja

Sorozatgyártás során minden esetben elengedhetetlen gyártási lépés az elkészült, vagy félkész termékek minőségének ellenőrzése, ezzel biztosítva a gyártási minőséget. Magasabb automatizáltsági fokú gyártósorok esetén ez egy, a gyártósorba integrált vagy különálló automatizált mérőrendszerrel történik. A megkívánt minőség függvényében ezekkel minden egyes terméket, vagy egy-egy szúrópróba szerűen kiválaszott darabot ellenőrzésnek vetnek alá egy előre meghatározott protokoll szerint. Ahhoz, hogy a teljes folyamat megfelelősége biztosított legyen, a mérőberendezéseket is validálni szükséges. Ennek jellemzően két típusa van: üzembehelyezéskori, illetve időszakos felülvizsgálat. Ezekre az iparban többféle eljárás terjedt el, mi a következőkben a statisztikai úton történő validációs módszereket mutatjuk be.

Measurement System Analysis (MSA)

MSA alatt értjük azokat a mérési eljárásokat, melyekkel különféle mérőrendszerek és gyártási folyamatok validációja és elemzése minősíthető. A továbbiakban csak a mérőrendszerek validációjával kapcsolatos mutatókra és eljárásokra fogunk koncentrálni.

A mérések során keletkező eltérések fő forrásai:

- Mérőműszer

- Ember / operátor

- Mérési módszer

Általánosan használt elnevezések:

- Repeatability = EV – Equipment Variation (ugyanaz a mérés, ugyanaz a DUT, ugyanaz az operátor)

- Reproducibility = AV – Appraiser Variation (ugyanaz a mérés, ugyanaz a DUT, különböző operátorok)

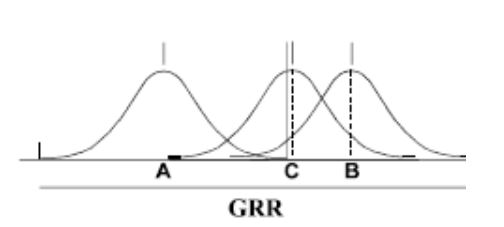

- GRR = Gage R&R = Gage repeatability and reproducibility

- PV = Part Variation

- TV = Total Variation

- Capability index = Cp

Stability meghatározása

A mérőeszközök legalapvetőbb tulajdonsága a hosszú távú stabilitás. Ennek méréséhez mindenképpen lennie kell egy olyan mintának, aminek értékeit elfogadjuk etalon értékeknek. Ha nincs ilyen, akkor lehet ez egy gyártási minta is, aminek az értékei a mérési tartomány közepére esnek, ezt tekintjük aranymintának. Előnyös továbbá, ha vannak aranymintáink a mérési tartományok alsó és felső tartományaiból is. Ezeket a mintákat bizonyos időközönként újra le kell mérni, hogy igazoljuk a mérési rendszer megfelelő működését.

A stabilitás jellemzésére nincsen konkrét mérőszám, diagramokon szokás ábrázolni a különböző időpontokban futtatott mérések értékeit és szórását.

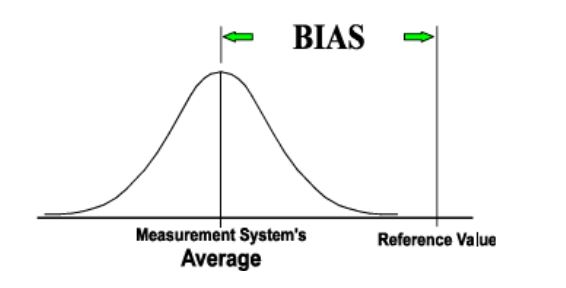

Bias / accuracy meghatározása (Independent Sample Method)

Vegyünk egy aranymintát, mérjük le legalább tízszer és számítsuk ki ezen mérések átlagát, ezt használjuk a továbbiakban referencia értéknek.

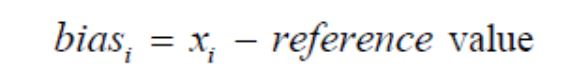

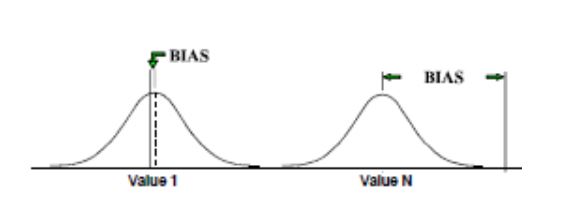

Egy operátor végezzen el legalább tíz mérést egy mintán. Egy kiolvasáshoz tartozó bias érték alatt ezen mért értékek referenciaértéktől való eltérését értjük, melyeket célszerű hisztogramon is ábrázolni.

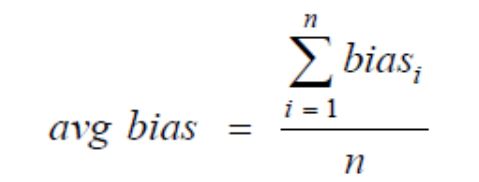

Az egyes kiolvasások bias értékeit átlagolva kapjuk a mérési rendszerre vett átlagos bias értéket.

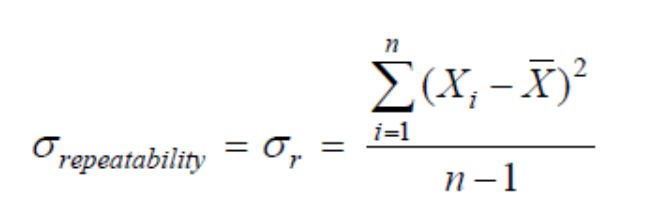

A mért értékekből meg lehet határozni az ismételhetőség szórását is.

Ezen adatok alapján további számításokkal meg lehet határozni, hogy a bias az előírt konfidencia intervallumon belül van-e, azaz a rendszer pontossága megfelel-e az előírtaknak.

Ha a meghatározott bias érték statisztikailag nem nulla, annak a következő okai lehetnek:

- Hibás a referenciaérték

- Nem megfelelően működő mérőműszer

- Mérési célra nem megfelelő a műszer

- A műszer rossz karakterisztikát mér

- A műszer nincs megfelelően kalibrálva

- A műszert nem megfelelően használja az operátor

Ha nem elérhető, hogy a műszer újrakalibrációjával a bias értéke nulla legyen, akkor a kiolvasott értéket a bias értékével korrigálni lehet, de a magasabb kockázat miatt ehhez a vevő jóváhagyása szükséges.

Linearity meghatározása

A linearitás meghatározásában legalább öt minta mérésének kell részt vennie, melyeknek le kell fednie a mérőműszer működési tartományát (több referenciaérték van). Minden mintával legalább tíz mérést kell elvégezni ugyanazon operátor által, véletlenszerűen választott mintákkal.

A fentebb bemutatott módszerrel ki kell számolni minden minta esetén a mérések bias-át. Ha a mérési rendszerünknek minden különböző minta (referenciaérték) esetén azonos a bias értéke, és az nullának tekinthető (megfelelő intervallumon belül esik), akkor a rendszerünk linearitása megfelelőnek tekinthető.

A mért értékek bias-át grafikusan is lehet ábrázolni, melyen jól kivehetőek a linearitási problémák abban az esetben is, ha az átlagos bias értékek alapján számolva ez nem mutatkozott meg.

Repeatability and Reproducibility meghatározása (Gauge R&R)

A reproducibility mutatót általában a különböző operátorok által okozott eltérések adják meg. Ha egy mérési rendszerben nincs emberi beavatkozás, minden termék kezelést, mozgatást és mérést ugyanaz a gép végez, akkor a reproducibility mutató nullának tekinthető és csak repeatability vizsgálatot lehet végezni. A következőkben áttekintjük az MSA szabvány által definiált módszereket.

Range Method

Ez a módszer egy közelítést ad a mérés változékonyságáról, csak egy összképet ad a mérési rendszerről, nem külön információt a repeatability és a reproducibility mutatókról. Arra használják, hogy gyorsan ellenőrizzék, változott-e a GRR. Általában a vizsgálathoz két operátort és öt mintát használnak. Mindkét operátor leméri mindegyik mintát egyszer. A range minden termék esetében a két operátor által mért értékek különbsége. Ezek átlagából lehet kiszámolni ennek a módszernek a mérésünkre vonatkozó GRR mérőszámát. Meg lehet vizsgálni, hogy mennyivel tér el a folyamatunk standard szórásától és ha szükséges, javítani kell a mérési rendszeren.

Average and Range Method

Ez a módszer már ad becslést a mérőrendszerünk repeatability és a reproducibility mutatóiról is, viszont nem veszi figyelembe az operátor és a termék/műszer közötti kölcsönhatás miatti eltéréseket. Több operátor több terméket mér le többször egymástól függetlenül véletlenszerű sorrendben úgy, hogy nem is láthatják a másik által mért értékeket. Van arra is lehetőség, hogy ezt az elemzést úgy végezzük el, hogy a különböző operátorok nem egy műszakban dolgoznak.

A mért adatokat egy táblázatba kell feljegyezni és kiszámolni az average és range adatokat minden operátor-termék pár esetére, majd tovább átlagolni operátoronként, majd a teljes folyamatra. Ezek alapján számolhatók ki az EV, AV, GRR, PV, TV értékek. Majd ezekből a %-os mutatók is (%EV, %AV, %GRR, %PV) kiszámíthatók a TV-höz viszonyítva.

A mért értékeket különféle diagramokon is célszerű ábrázolni, hogy el tudjuk dönteni, hogy a mérőrendszerünk alkalmas-e a mérési folyamat elvégzésére.

Ha egy operátor adatai lógnak ki a meghatározott limitekből, akkor az azt jelenti, hogy az az operátor más módszert használ, mint a többiek. Viszont ha minden operátornál vannak limiten kívüli értékek, akkor fejleszteni szükséges a mérőrendszert vagy az operátorok technikáját.

Analysis of Variance (ANOVA) Method

A módszer előnye, hogy pontosabban tudja becsülni az eltéréseket, több információval szolgál például az alkatrészek és operátorok közötti interakció hatásairól. Viszont a hátránya, hogy a számítási módszerek jóval komplexebbek az előzőleg bemutatott módszereknél, komoly statisztikai ismereteket igényelnek.

Elemzés lépései

- Határozzuk meg a mért minták számát (n>=5), az operátorok számát (k>=2) és a próbák (trial) számát (r>=2). A trial azt jelenti, hogy egy operátor hányszor méri le ugyanazt a terméket.

- Válasszuk ki, hogy mely termékek vesznek részt a vizsgálatban. Akkor jó a mintaválasztás, ha a kiválasztott termékek valamennyire jól tükrözik a folyamat szórását.

- Fel kell címkézni a mintákat 1-től n-ig, az operátorokat A, B, C, stb. szerint.

- Mérés elvégzése: a mintáknak véletlenszerű sorrendben kell érkeznie. Az ‘A’ operátor végigméri az összes mintát véletlenszerű sorrendben, a mérési adatokat rögzíteni kell. Majd a többi operátor is végigméri az összes mintát, de nem láthatják a többi operátor eredményeit.

- Mérési adatok analizálása (adatok form-ba felvitele, képletek alkalmazása)

GRR kiértékelése

- 10% alatt általánosan jónak elfogadott

- 10-30%-ig megfontolható elfogadhatónak, az ügyfélnek kell jóváhagynia

- 30% fölött elfogadhatatlan, fejleszteni kell a mérési rendszert

- Önmagában ez a mutató nem elégséges a mérési rendszer jellemzésére

Capability mutatók

Process Capability Index (Cp és Cpk)

A capability analízis arra való, hogy a mért adatokból következtetést tudjunk levonni, hogy a folyamatunk alkalmas-e arra, hogy megbízhatóan és megismételhetően olyan termékeket gyártson, amik megfelelnek az elvárásoknak. Amikor a gyártási folyamatot meghatározzuk, akkor azt a célt tűzzük ki, hogy a gyártott termékeknek egy meghatározott alsó és felső (LSL, USL) limit közé kell esniük. A capability mérések azt vizsgálják, hogy mennyire konzisztensen sikerül ezt betartani. A vizsgálatot rendszerint egy meghatározott időablakon belül gyűjtött nagy mennyiségű teljes termelési adatból nyerjük ki. Két tényezővel lehet jellemezni a folyamatot: a mérési adatok mennyire vannak a meghatározott nominális érték közelében, illetve hogy a szórás kisebb-e az előírás szerinti szélességnél.

- Cp: ez a mutató méri, hogy a folyamat szórása belül esik-e a specifikált limiteken

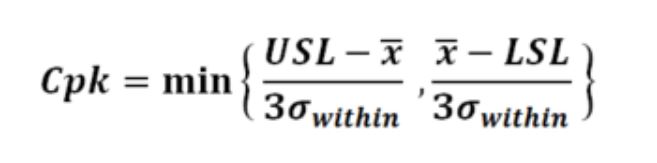

- Cpk: ez a mutató a szóráson túl mutatja azt is, hogy mennyire középpontosak az adatok

Machine Capability Index (Cm és Cmk)

Ezt a két mutató egy adott gép capability adataira koncentrál, figyelmen kívül hagyva a folyamatot jellemző hatásokat. Ezek kiszámításához egymás után elvégzett 20-50 mérésre van szükség. Nagyon fontos, hogy az adatgyűjtés ideje alatt nem történhet olyan változás, ami befolyásolja a mérést és nem a gép tulajdonságaiból adódik. Nem történhet gépleállás, operátorcsere, darabcsere, szerszámcsere, környezetváltozás. Így biztosítható, hogy a mért eltérések és hibák a mérésből és a mérőgépből származnak.

Ebből következik, hogy a Cm és Cmk mutatók mindig magasabbak a Cp és Cpk indexeknél.

Capability elemzés lépései (Process és Machine Capability Index)

- A fentebb említett körülmények biztosításával rögzítsük a megfelelő számú mérési adatot.

- Ábrázoljuk a kapott adatokat diagramon és hisztogramon.

- Számoljuk ki a felső limitérték (USL) és alsó limitérték (LSL) közti különbséget.

- Számoljuk ki a mért értékek szórását.

- Cp/Cm = (USL-LSL)/(6*szórás)

Cpk/Cmk számítása:

Kiszámoljuk a mért adatok átlagát és szórását. Megnézzük az átlag felső limittől és alsó limittől való eltérését és elosztjuk a három szórással, és ezek közül vesszük a kisebb számot.

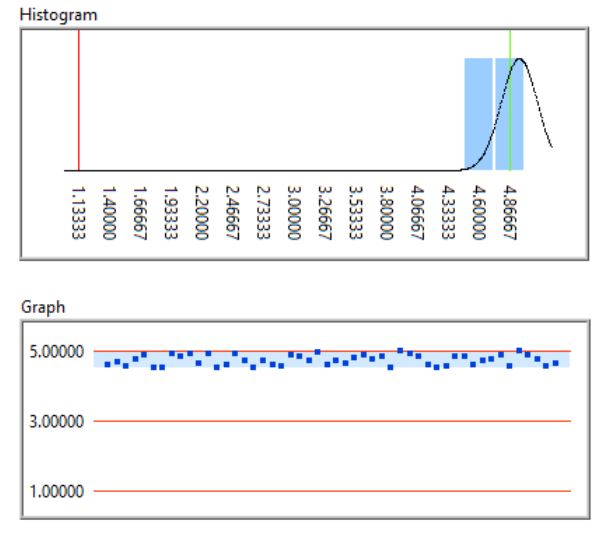

Capability mutató szemléltetése

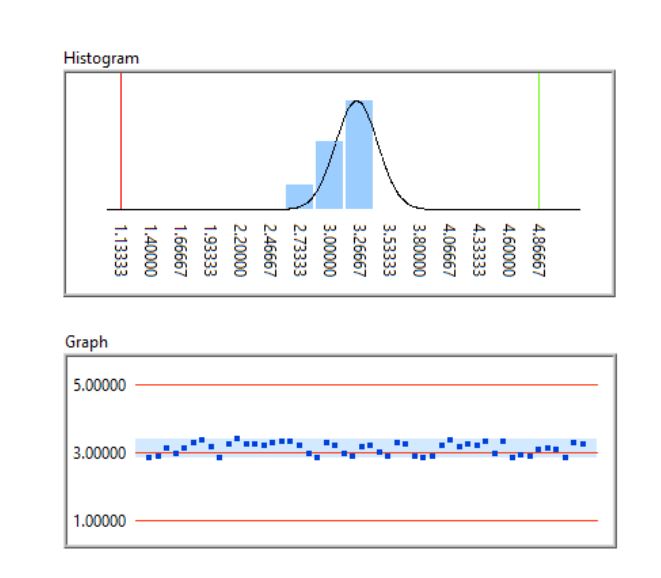

A mért értékeket hisztogramon és időbeli grafikonon célszerű ábrázolni az eloszlásuk elemzéséhez. Optimális esetben a mért értékek szűk szórással, a megfelelőségi tartomány közepére esnek.

Példa optimális eloszlásra (Cp: 3.7, Cpk: 3.5)

Ekkor nagy biztonsággal állíthatjuk, hogy folyamat stabil, így a jövőben se fogunk hibás méréseket kapni. Amennyiben a mérések szórása megnő, kevésbé koncentrált hisztogramot kapunk, és a Cp, illetve Cpk értékek lecsökkennek:

Példa elterülő eloszlásra (Cp: 0.51, Cpk: 0.46)

Ez esetben ugyan minden mért érték a megfelőségi tartományba esett, de a folyamat képessége alacsony, nem robosztus. Ezáltal további analízis szükséges: vagy a vizsgált folyamat instabil, vagy a mérőrendszer ismétlőképessége alacsony.

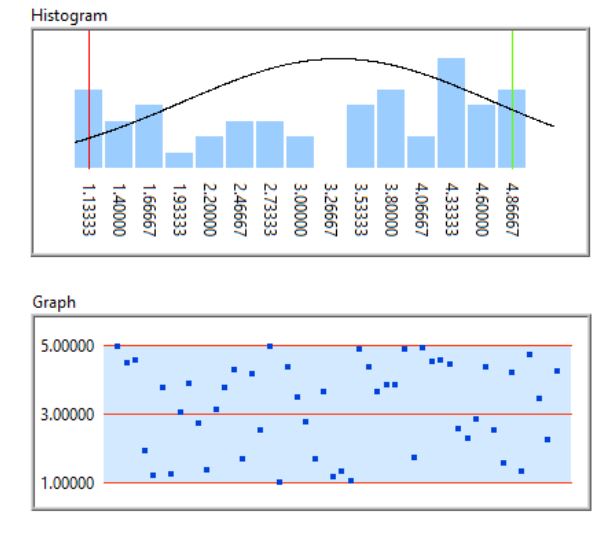

Elképzelhető, hogy a szórás alacsony marad, azonban a mért értékek középértéke elcsúszik valamely határérték felé. Ez a Cp mutatóra nincs hatással, azonban a Cpk értéke szintén lecsökken:

Példa elcsúszott eloszlásra (Cp: 4.46, Cpk: 0.59)

Ez szintén instabil működést jelez. A mérőrendszer ismétlőképessége jó, azonban abszolút pontossága vagy az alkalmazott határértékek helytelenek.

Tipikus elvárások capability mutatókra

Ezen mutatók esetében minél nagyobb számot kapunk, annál pontosabb a folyamatunk. Amennyiben a Cpk érték 1.0 alatti, akkor a folyamat nem megfelelő, mindenképpen fejleszteni szükséges. Az 1.0 és 1.33 közötti értéket alig elfogadhatónak tartjuk, 1.33 felett elfogadható. Amennyiben lehetséges, a Cpk értéket 2.0 fölött kell tartani. Ez azt jelenti, hogy a vizsgált folyamat a specifikált intervallum felét használja ki, tehát nagyon lecsökken a hiba lehetősége. A pontos értékeket az adott folyamattól elvárt megbízhatóság és rendelkezésre állás határozza meg.

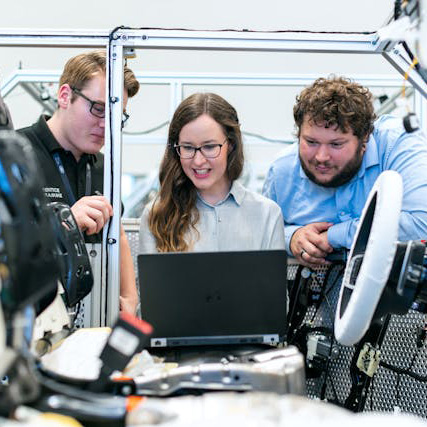

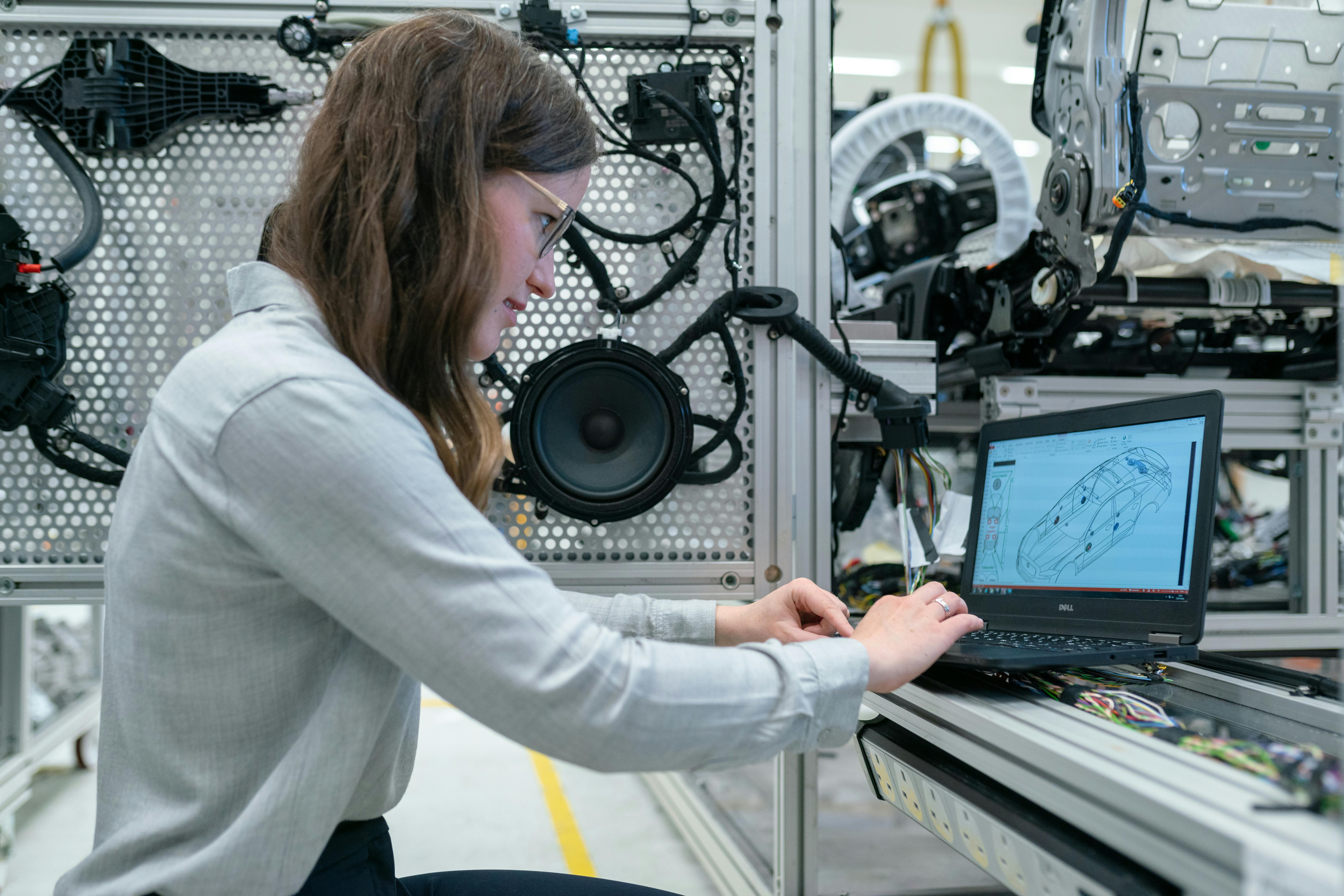

ProDSP által nyújtott megoldások

A ProDSP mint mérőrendszer-gyártó számára kiemelten fontos, hogy vevői elégedettek legyenek a leszállított mérőrendszerek teljesítményével, és megfelelő képességekkel rendelkező berendezéseket nyújtsunk, ezzel garantálva a problémamentes gyártást és megfelelő termékminőséget. Ezt elősegítve végátvétel előtt már mi magunk is validálunk minden elkészült tesztgépet. Ennek során megbizonyosodunk arról, hogy termékeink megfelelnek a vevő által és az általunk támasztott kritériumoknak is.

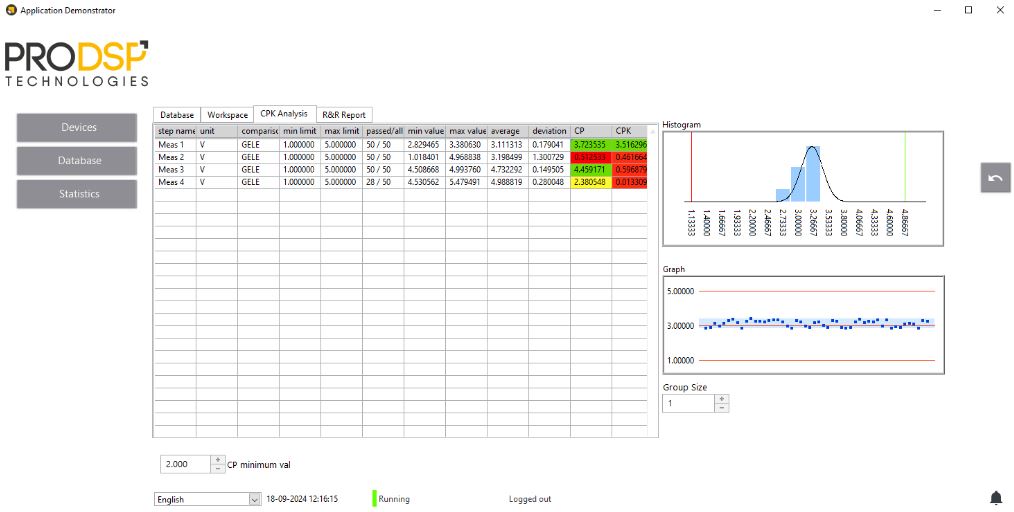

ProDSP Statistical Tool

A validáció támogatására egy teljes szoftveres ökoszisztéma áll rendelkezésünkre. Minden mérőprogramunk képes adatbázisba menteni a mért értékeket, amelyekből a kiértékelés gombnyomásra elvégezhető. Kérésre ezt vevőink is igénybe vehetik, így folyamatos képet kaphatnak a tesztelési folyamat mutatóiról, azok változásairól, ezzel még időben lépéseket tehetnek azok romlása esetén.

Tóth Eszter - Hardvertervező mérnök

Boroznaki Dániel - Technikai vezető mérnök