A biztonságos gépgyártás alapjai

A magyarországi ipari gépek száma több tízezer és több százezer közé tehető, attól függően, hogy pontosan milyen kategóriájú gépeket számolunk bele. Ezen gépekkel minden nap több százezer ember kerül közvetett vagy közvetlen kapcsolatba, akikre ezen gépek meghibásodása, vagy nem megfelelő használata veszélyt jelenthet. Ugyanez a szám kiterjesztve az Európai Gazdasági Térség területére több millióra növekszik. Világos tehát, hogy a berendezésgyártás és -üzemeltetés kérdésében elengedhetetlen szerepe van a megfelelő szabályozásnak.

Az Európai Unió tagállamai számára a gépek építését és üzemeltetését rendeletek és irányelvek szabályozzák. A rendeletekben írtak az Unió tagállamai számára egységesen kötelezőek. Az irányelvek csak kötelezően elérendő célkitűzéseket fogalmaznak meg, amelyeket az egyes országok felelőssége megfelelő szabályozással elérni.

A gépeket és ipari berendezéseket érintő legfontosabb irányelvek:

- 2006/42/EK Gépek biztonsága

- 2014/35/EU Kisfeszültségű berendezések

A Gépek biztonsága irányelv a gépek és a gépbiztonsági alkatrészek gyártóinak szól. Hatásköre kiterjed az újonnan létesített gépekre, az önállóan forgalomba hozott alkatrészekre, valamint az Európai Unió határain kívülről importált gépekre, berendezésekre. Az irányelv legfontosabb célkitűzései: gépek biztonságos kialakítása, műszaki dokumentáció készítése, üzemeltetési útmutató rendelkezésre állása, megfelelőségi nyilatkozat kiállítása.

Az irányelvekben megfogalmazott elvárások legegyszerűbben szabványok alkalmazásával teljesíthetők. A szabványok olyan elismert szervezetek által alkotott és/vagy jóváhagyott műszaki dokumentumok, amelyek folyamatokra, vagy azoknak az eredményére vonatkozóan fogalmaznak meg követelményeket és olyan módszereket definiálnak, amelyek újra felhasználhatók és optimális megoldást nyújtanak az általuk lefedett területen. A szabványok alkalmazása önkéntes ugyan, de lényeges előnyük, hogy használatukkal nincs szükség bizonyítani egy megoldás megfelelőségét tesztekkel, vagy számításokkal.

A szabványok négy szinten állítanak követelményeket a gépek kivitelezésében: A, B1, B2, C. Az “A” típusú szabványok általános biztonsági alapelveket fogalmaznak meg. A “B1” típusú szabványok a körülményekkel foglalkoznak, mint pl. ISO 13857:2020 - “Veszélyes terek felső és alsó végtaggal való elérésének megakadályozása”. A “B2” típusú szabványok a biztonsági berendezésekről szólnak, mint pl. ISO 14120:2016 - “Védőburkolatok”. A “C” típusú szabványok kifejezetten egy adott típusú berendezésre fókuszálnak, pl. EN 619:2022 - “Anyagszállító konvejor rendszerek”.

Jelen cikk központi témája az ISO 12100:2010 - “Gépek biztonsága - Kialakítás általános elvei. Kockázatértékelés és kockázatcsökkentés”, amely a gépek és ipari berendezések területére vonatkozó “A” típusú szabvány. Általánosan használható módszertant ad a gépgyártók és üzemeltetők kezébe, hogy uniformizálja az egyedi és kisszériás gépek minőségét. A szabvány szerint a kockázatértékelést kötelező megejteni a berendezés fontosabb életciklusaiban (tervezés, telepítés, áttelepítés), de bármely más helyzetben is – mint biztonsági felülvizsgálat – alkalmazható.

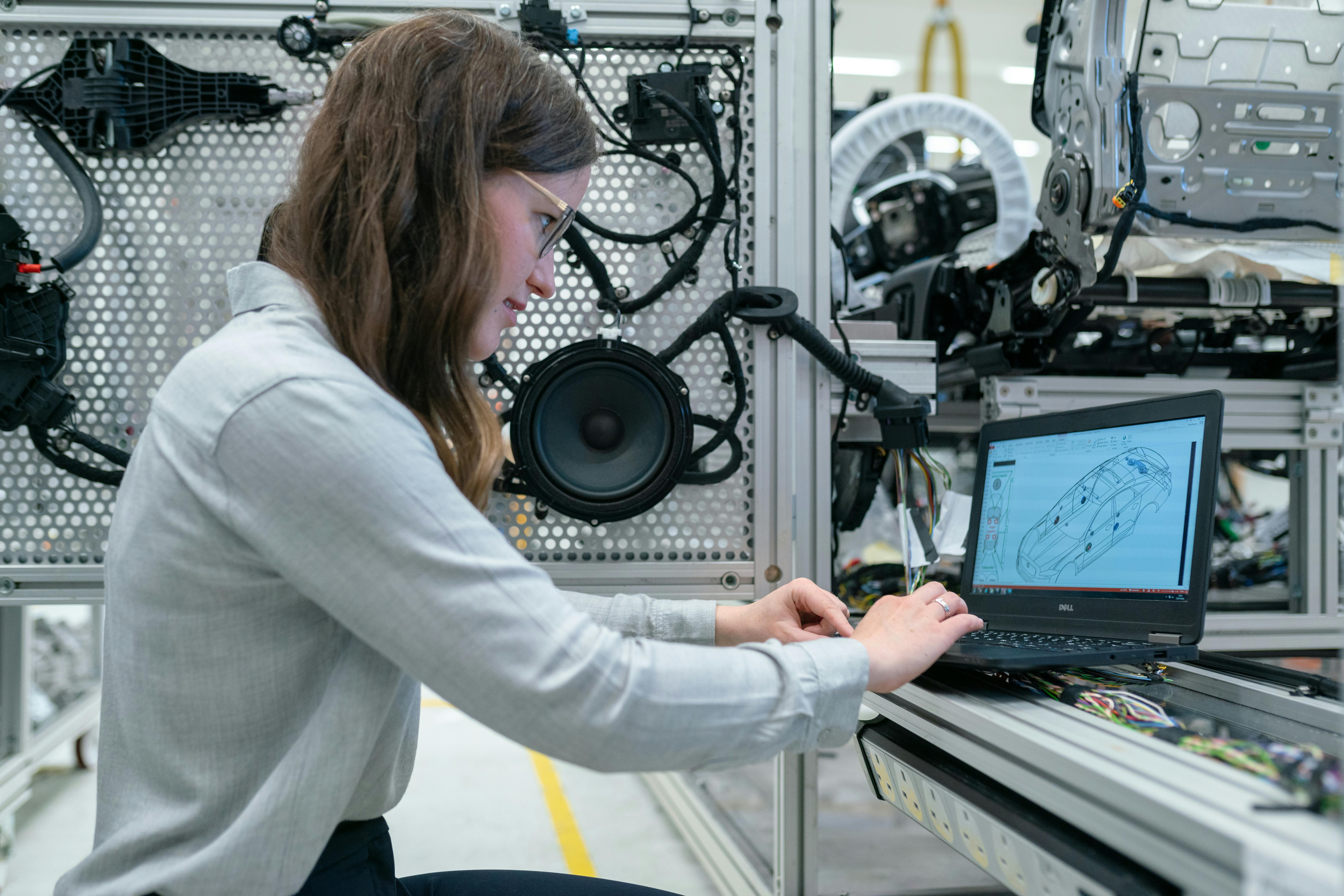

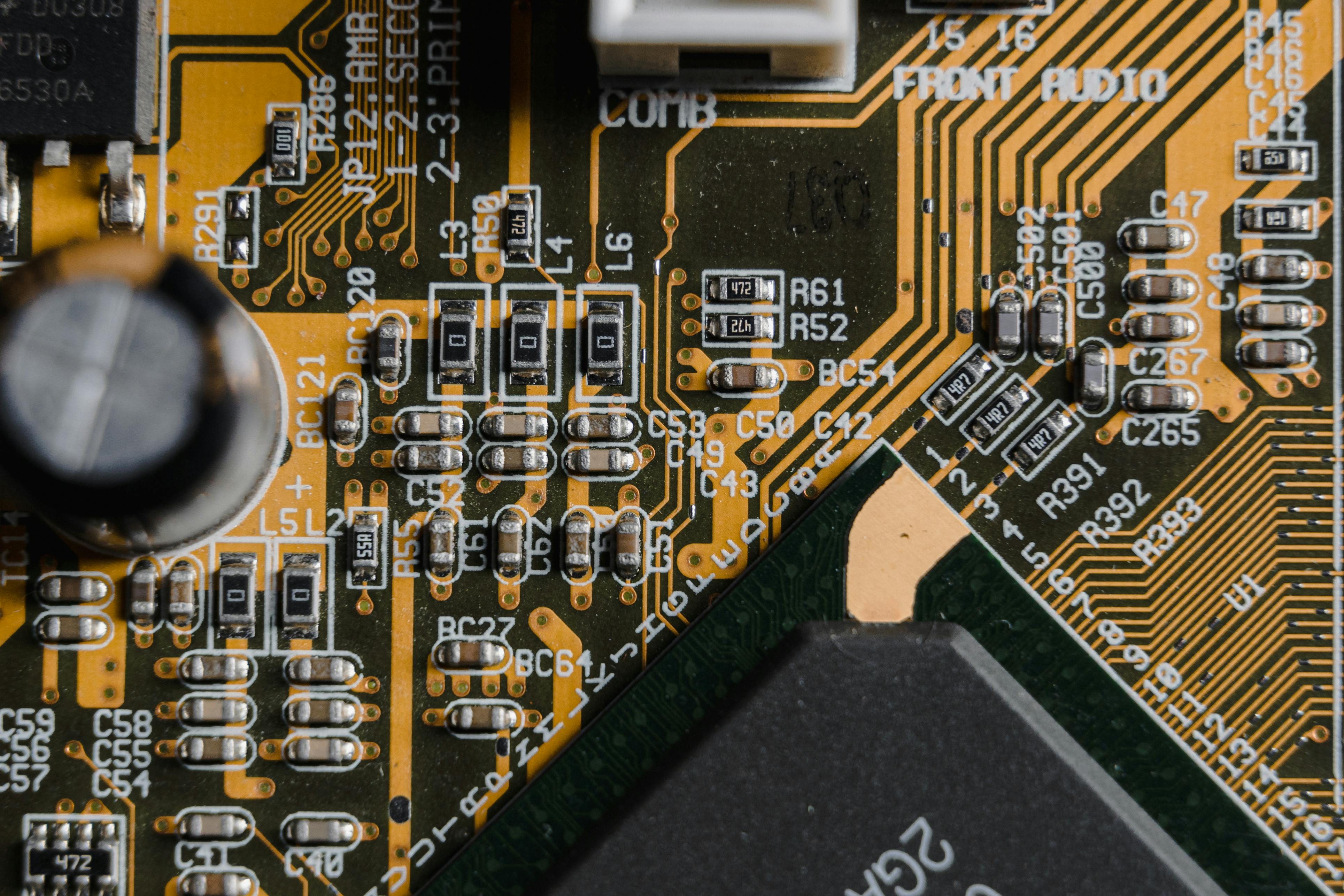

A kockázatértékelés hasznosságának bemutatásához vegyünk példaként egy nyomtatott huzalozású lemezekhez gyártott funkció tesztert, amelynek célja, hogy adott termékeket automatizáltan ellenőrizzen minimális operátori beavatkozás mellett. Egy ilyen gép a kezelők számára számos potenciális veszélyforrást tartalmaz. Az ISO 12100 alapján az alábbiak szerint lehet a potenciális veszélyforrásokat eliminálni:

Először is definiálni kell a berendezés időbeli, térbeli és egyéb (pl. használati) határait, amelyek segítenek behatárolni a potenciális veszélyek halmazát. A példa gép esetében a fizikai határok a gép geometriájának szélei, valamint a pneumatikus és elektromos betáp vonalak. Az időbeli határok a gép életszakaszainak időtartamát jelentik. Az egyéb határok között szükséges vizsgálni például, hogy milyen személyek (operátor, karbantartó) milyen módon kerülnek kölcsönhatásba a géppel.

A határok felállítása után a következik a veszélyek azonosítása.

A példa gép esetén ezek a pneumatikus mozgások, elektromosan aktív érinthető részek, és számos egyéb veszélyforrás lehetnek. A veszélyazonosítás egyik leghatékonyabb formája a brainstorming.

A kockázatelemzés következő lépése a kockázat mértékének megbecslése és az eredmény kiértékelése. A számszerűsítésre számos módszer létezik, amelyek közül választani lehet, vagy kellő tapasztalattal akár saját módszer is kifejleszthető.

A ProDSP-nél a kockázat mértékének meghatározása tipikusan az azonosított veszély következő paramétereitől függ:

- Veszély bekövetkezési valószínűsége (O)

- Expozíció gyakorisága (E)

- Legrosszabb lehetséges sérülés súlyossága (S)

- Veszélynek kitett személyek száma (P)

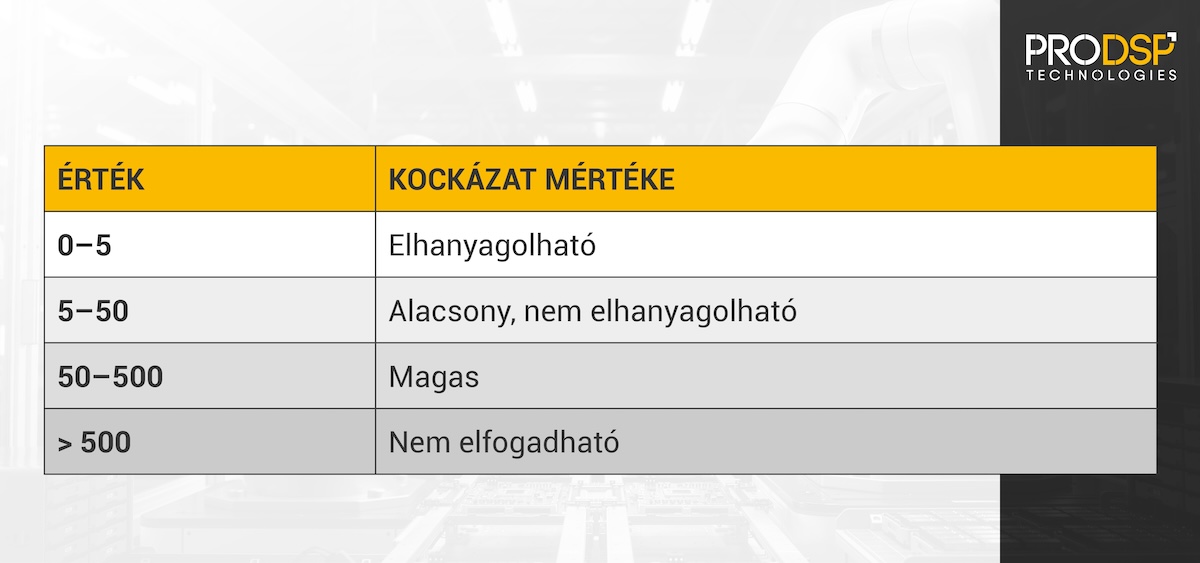

Ezeket a szempontokat egy skála szerint súlyozva és összeszorozva, a kockázatok az alábbi sávok egyikébe kerülnek:

A példa teszter pneumatikus részeit vizsgálva egy végtag becsípődésének valószínűsége védőintézkedések nélkül elég magas, amely a ProDSP által használt skálán 8-as értéknek felel meg. Az expozíció gyakorisága automata üzemben minimum napi szintű, amely 2.5-öt jelent. A legrosszabb sérülés kisebb csont törése lehet, ez 2-es értéknek felel meg. A veszélynek kitettek száma: mindenki, aki a gép közelébe kerülhet. Ez egy nagyobb gyártócsarnokban jellemzően több mint nyolc fő, amely 4 pontot ér. Az eredmény erre a kockázatra 160. A gép többi kockázatának azonosítása ezzel analóg módon történik.

Következő lépésben szükséges az eredményeket kiértékelni. A fenti példában kapott 160-as érték egy magas kockázati szintnek felel meg, így mindenképpen szükséges kockázatcsökkentő intézkedéseket alkalmazni. Az ISO 12100 szabvány szerint a kockázatok három lépésben kezelhetők.

Elsőként kell alkalmazni a beépített biztonságot adó intézkedéseket, amelyek során olyan módszereket és alapanyagokat használ a tervező, amelyek önmagukban kivédik a veszélyt. Ez lehet a munkahenger erejének csökkentése úgy, hogy ne tudjon komoly sérülést okozni, amennyiben a munkahenger által kifejtett erő még elégséges a feladat ellátásához.

Ahol az első lépcső módszerei nem alkalmazhatók, ott kiegészítő tervezői intézkedésekkel szükséges további védelmi módokat kialakítani. A veszélyes munkahengereket például el lehet burkolni fix és nyitható burkolatokkal az ISO 14120 szabványnak megfelelő módon.

A harmadik lépcső olyan kockázatokra vonatkozik, ahol mértékük nem elhanyagolható és a kockázat tovább nem csökkenthető. Amennyiben nincs mód a veszélyes munkahengerek erejét megfelelő szintre csökkenteni, sem a munkahengert a kezelő személyektől izolálni, úgy a maradó kockázatokat további intézkedésekkel kell kezelni. Ilyen intézkedés például a mozgó alkatrészeket a veszélyre figyelmeztető sárga piktogramokkal megjelölni az IEC 60417-SN szabványnak megfelelően. A veszélyekre vonatkozó utasításokat rögzíteni kell továbbá a berendezés működési leírásában, valamint indokolt esetben szükséges a kezelő személyzetet oktatni, megfelelő védőruházattal ellátni.

Fontos, hogy a három módszer alkalmazási sorrendje nem felcserélhető és, hogy alkalmazásuk egymást kiegészítve ad maximális védelmet.

A kockázatértékelés következő lépése a kockázatcsökkentő intézkedésekkel kiegészítve ismét megvizsgálni a gépet, figyelembe véve, hogy az intézkedések hatására akár új kockázatok is felmerülhetnek. Ezt az iteratív folyamatot addig szükséges folytatni, ameddig minden kockázat elfogadható szintre csökken.

A fenti esettanulmány jól szemlélteti azt, hogy a szabványok effektív és egyszerűen alkalmazható eszközöket adnak a géptervezők és üzemeltetők kezébe, akik ezáltal biztonságosabb gépeket tudnak építeni és üzemeltetni. A szabványok megfelelő alkalmazása tehát kulcseleme annak, hogy mindenki épségben hazaérjen a munkahelyről.

Illényi Barnabás - Elektromos Tervezőmérnök